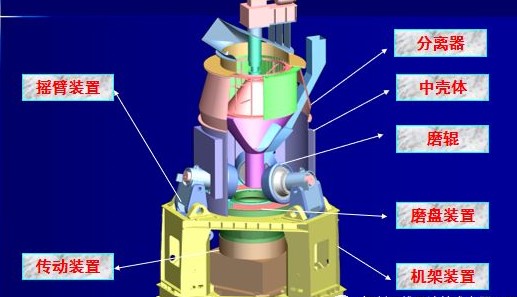

立式磨的粉磨機理與球磨完全不同��,它能同時對物料進行烘干���,粉磨和分級,工藝流程簡單����,與球磨機相比,占地面積小��,單位電耗低����,金屬磨耗小�����,機器噪音低�,粉磨效率高.還可大量利用窯尾廢氣.目前已被廣泛推廣運用于粉磨原料、熟料�、礦渣、煤等物料的粉磨��,可以說��,它對水泥工業(yè)生產(chǎn)的節(jié)能降耗具有重要的意義。

磨輥軸承損壞的原因

1����、軸承質(zhì)量差

水泥行業(yè)的工況下,質(zhì)量差的軸承���,振動情況明顯增大���,而且喂料量低,很容易導(dǎo)致軸承損壞����。為了減少軸承損壞,一定要采用質(zhì)量好的軸承��,避免因軸承問題而導(dǎo)致的非計劃停機���。

2��、磨輥潤滑油的品質(zhì)及量的不足

潤滑油的質(zhì)量差�����,導(dǎo)致潤滑效果不佳����,必然會使軸承與滾道之間無法形成有效的潤滑膜,當(dāng)溫度升高時��,油的顏色會隨之變黑��,潤滑效果會更差���,同時也會導(dǎo)致軸承的運行溫度升高��,嚴(yán)重降低了軸承的使用壽命�。同時油量的不足�����,也會導(dǎo)致軸承與滾道之間無法形成潤滑膜���,對軸承也是一種損壞,潤滑油的不足同時也會使磨輥與軸承之間嚴(yán)重摩擦��,會產(chǎn)生大量的熱���,不能及時散發(fā)出去���。進而影響設(shè)備的運行效率和軸承的使用壽命���。

3、入磨物料分布不均

當(dāng)物料的料層厚時����,磨輥的做功會隨之增加,磨損的更加嚴(yán)重����,還會造成物料的堆積,造成磨輥軸承會產(chǎn)生高負(fù)荷運轉(zhuǎn)�����,導(dǎo)致軸承的損壞�。

磨輥軸承損壞的預(yù)防措施

1、裝配方式方法

安裝軸承前�����,查看是否質(zhì)量過關(guān)����,采用質(zhì)量好的軸承�����,減少中間的損失�。在安裝時不應(yīng)該過緊和過松��,過緊的話��,會導(dǎo)致磨損加快����,而且會減少滾道之間的間隙,導(dǎo)致溫度升高�,降低了使用壽命。同時����,當(dāng)軸承損壞時,過緊還會導(dǎo)致其很難從磨輥上拆卸下來�����,為立磨工作帶來進一步的難度����。過松的話,會造成磨道之間的間隙增大����,磨輥與軸承之間無法緊密相連。當(dāng)磨輥轉(zhuǎn)動時����,常常會出現(xiàn)咬合的現(xiàn)象,二者相互咬死����,軸承再次無法從磨輥上拆卸,很可能會損壞磨輥����。

裝配時,首先應(yīng)該檢測的是軸承的尺寸��,檢測完畢后一定要注意核對是否正確�����,確保完全無誤后�����,才可以準(zhǔn)備下一步的操作;接著就要進行一定的防護處理����,保證不會進入灰塵水漬等污染物。在裝配過程中�����,時刻注意時間和溫度�����,不同的磨輥所需要的時間溫度都不盡相同����,加熱產(chǎn)生的氧化皮質(zhì),一定要做到清理干凈����。組裝完成后,還應(yīng)該繼續(xù)檢測���,防止內(nèi)軸承和外徑之間的差距增大����,對磨輥造成嚴(yán)重的影響���。

2�、潤滑油量要充足�,質(zhì)量要好

潤滑油品類優(yōu)良,才能達到一定的效益����,最好采用粘度高,穩(wěn)定性好的工業(yè)油��。同時要降低軸承的溫度�,調(diào)整到適宜的溫度并加大油壓,增大油量��,減少磨輥與軸承之間的磨合�,防止軸承的損壞。

3��、確保磨輥的密封性

磨輥的密封同樣會對軸承產(chǎn)生很大的影響��。一定要使用專門的旋轉(zhuǎn)油封進行密封�,不僅可以保證潤滑�����,還可以防止灰塵��,水漬以及風(fēng)塵進入其中���。如果密封效果差,氣體會從其中進入密封區(qū)����,繼而進入軸承區(qū),使得軸承產(chǎn)生不必要的損壞�,潤滑效果也會降低,甚至?xí)?dǎo)致滾道表面產(chǎn)生脫落現(xiàn)象�����,增加磨輥的維修次數(shù)���。

4�����、定期維護

對于磨輥裝置���,不光要采用良好的配置���,還要做好維護工作,才能減少其問題的出現(xiàn)�。磨機裝置長期使用�,其相對應(yīng)的磨輥上的零件,必然存在著很多的灰塵和污垢���,甚至還會存有些許的鐵屑����,必須定期下派工作人員進行清理和維護����。